随着工业4.0和智能制造浪潮的推进,制造业正经历深刻的数字化转型。MES(制造执行系统)作为连接企业计划层与控制层的关键枢纽,正日益成为提升生产效率、优化资源配置的核心工具。本文围绕数字化智能工厂的MES一体化解决方案,从项目愿景、业务蓝图、核心功能、子系统构成、实施方法及数据处理六个方面展开全面阐述。

一、项目愿景

本项目旨在构建一个集成化、智能化的MES平台,实现生产过程的全面数字化管理。愿景包括:

- 打通信息孤岛,实现从订单到交付的全流程数据透明化。

- 提升生产效率与产品质量,降低运营成本。

- 支持柔性制造与快速响应市场变化。

- 为高层决策提供实时、准确的数据支持,推动工厂向智能化、绿色化转型。

二、L1-L5级业务蓝图

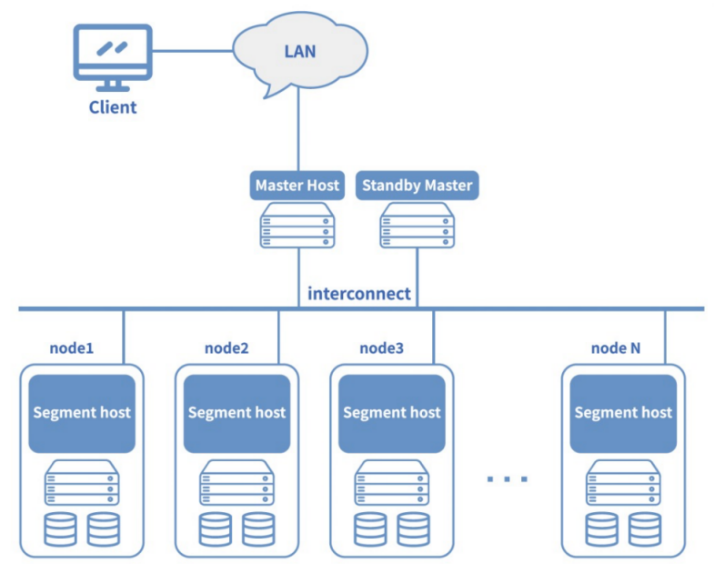

基于ISA-95标准,业务蓝图分为五个层级:

- L1(控制层):负责设备控制与数据采集,包括PLC、传感器等。

- L2(监控层):通过SCADA系统实时监控生产过程。

- L3(执行层):MES核心层,管理生产订单、调度、质量与控制。

- L4(计划层):ERP系统负责资源规划与业务管理。

- L5(决策层):利用BI与分析工具进行战略决策。

MES作为L3层级,承上启下,确保计划与执行的协同。

三、MES核心功能

MES系统涵盖以下核心功能模块:

- 生产调度:优化排产计划,平衡资源与产能。

- 物料管理:跟踪物料流转,防止短缺与浪费。

- 质量管理:实施全过程质量监控,支持SPC与追溯。

- 设备管理:集成设备状态监控与维护计划。

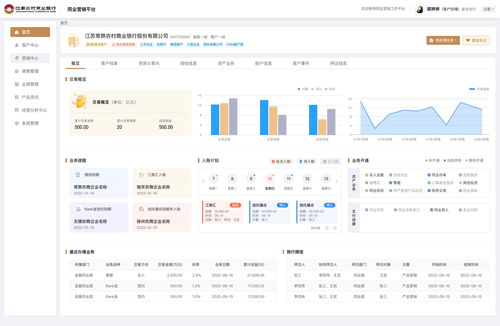

- 绩效分析:实时采集数据,生成OEE、效率等KPI报告。

- 文档管理:数字化作业指导书与标准操作程序。

四、MES九大子系统

为实现全面覆盖,MES系统通常包含九大子系统:

- 生产管理子系统

- 物料与仓储管理子系统

- 质量管理子系统

- 设备维护管理子系统

- 人员管理子系统

- 数据采集与监控子系统

- 追溯管理子系统

- 绩效分析子系统

- 集成接口子系统(与ERP、PLC等系统对接)

五、实施方法

成功的MES实施需遵循结构化方法:

- 需求调研与分析:明确业务痛点与目标。

- 方案设计:定制化蓝图与功能规划。

- 系统配置与开发:基于平台进行模块配置与二次开发。

- 测试与验证:单元测试、集成测试与用户验收测试。

- 培训与上线:分阶段培训用户,并行切换或逐步上线。

- 运维与优化:持续监控系统性能,迭代升级。

六、数据处理

数据处理是MES的核心支撑,包括:

- 数据采集:通过IoT设备、传感器与接口实时采集生产数据。

- 数据存储:采用时序数据库与关系数据库,保障数据安全与高效访问。

- 数据分析:运用大数据与AI技术,进行预测性维护、质量分析与优化建议。

- 数据可视化:通过看板、报表与移动端展示,助力实时决策。

- 数据集成:与ERP、SCADA等系统无缝对接,形成统一数据流。

结语

数字化智能工厂的MES一体化解决方案,不仅是技术升级,更是管理理念的革新。通过系统化实施与精准数据处理,企业能够实现生产透明化、管理精细化与决策智能化,最终在激烈市场竞争中占据先机。未来,随着5G、边缘计算与AI技术的深度融合,MES将迈向更高水平的自治与优化。