走进宝马的数字化工厂,仿佛步入未来工业的样板间。这里不仅是汽车制造车间,更是一个由数据驱动、智能互联的生态系统。其前沿实践的核心,正是对海量数据的深度处理与智能应用。

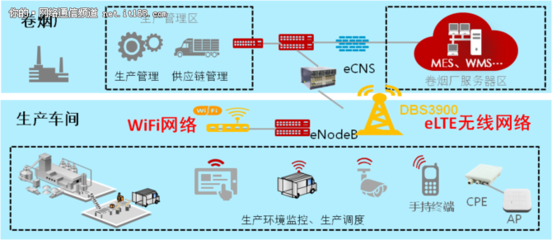

1. 生产全链条的实时数据采集与监控

工厂内遍布数以万计的传感器,从冲压、焊接、涂装到总装的每一个环节,都在实时采集数据。设备状态、零部件信息、工艺参数、能耗、甚至员工操作手势都被数字化记录。这些数据通过工业物联网平台汇聚,形成生产线的“数字孪生”,管理者可以在虚拟世界中实时监控物理世界的运行,精准定位任何微小的偏差或潜在故障。

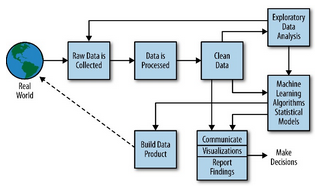

2. AI驱动的预测性维护与质量控制

数据处理的高级阶段是预测与决策。宝马利用机器学习算法分析历史设备数据与实时传感数据,能够预测关键设备(如机器人、涂装机械臂)的故障概率,提前安排维护,极大减少非计划停机。在质量控制方面,计算机视觉系统对车漆、焊点、装配缝隙进行毫秒级扫描,与标准数据模型比对,自动识别瑕疵,其精度与效率远超人工目检。

3. 供应链的透明化与柔性化

通过区块链和物联网技术,重要零部件的生产、运输、入库数据被全程记录且不可篡改,实现了供应链的极致透明。系统能实时分析全球供应链数据(如物流延迟、库存水平),当芯片短缺或港口拥堵时,生产计划系统可动态调整生产顺序与节奏,优先生产受供应影响小的车型,实现资源最优配置。

4. 个性化定制与“数据驱动设计”

在支持高度定制化的生产线上,每一辆车的配置数据(如颜色、内饰、选装配件)都转化为精确的生产指令,引导AGV小车运送对应的零部件,机器人执行特定的装配动作。更重要的是,海量的用户使用数据、车辆性能数据被反馈至研发端,帮助工程师优化下一代产品的设计,例如分析新能源车的电池能耗数据以改进电池管理系统。

5. 人机协作与员工赋能

数据不仅流向机器,也服务于人。工人通过AR眼镜,能够实时看到装配指引、零件信息,并将操作结果数据即时上传。数据分析还为员工安全提供保障,通过定位与动作数据,系统可预警潜在的安全风险区域。

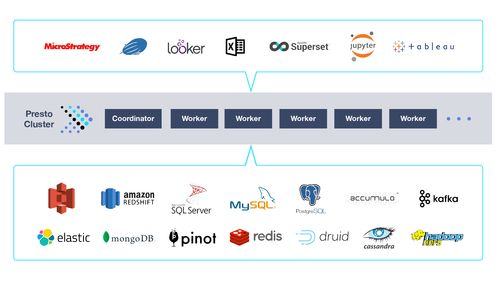

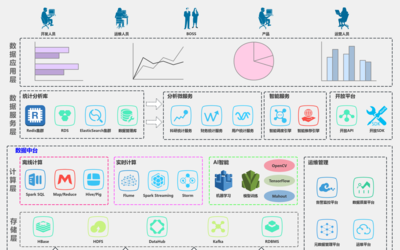

核心支撑:统一的工业云与数据中台

所有这些实践都依赖于宝马构建的强大的中央数据平台。它打破了传统工厂中“数据孤岛”,将来自研发、生产、物流、质量、售后等各环节的数据标准化、集中处理,并通过API提供给各类应用,确保了数据的一致性与价值最大化。

****

宝马数字化工厂的前沿实践,本质上是将数据视为核心生产要素,通过端到端的采集、流动、分析与应用,实现从“制造”到“智造”的飞跃。它不仅是效率与质量的提升,更是整个生产模式向柔性、个性、可持续方向的深刻变革。数据处理,正是这场变革跳动的心脏。